概述

生产制造行业ERP系统,是ERP系统一个细化的分类。随着以工业4.0、中国制造2025为代表的第四次工业革命兴起,一方面,企业要在技术、产品、服务上持续创新,不断适应全球化竞争和个性化需求。另一方面,生产模式正从小批量多品种向大批量定制化发展,让企业设计、采购、生产、委外等全都处于快速变化之中。

面对无可避免的巨大挑战,传统管理模式难以奏效,随着全球信息化浪潮加速,ERP系统作为对企业供应链资源进行整合和利用的新一代信息系统,对生产制造企业经营管理的价值日益凸显,更加专业的生产制造行业ERP系统应运而生。那么,生产制造行业ERP系统品牌排行榜都有哪些品牌?生产制造行业ERP系统十大品牌,你真的了解吗?

现有ERP系统

ERP系统作用

- ERP是一个软件,简单了说是一套记账、做账软件;复杂些说是一套企业管理(数据管理、流程管理)软件;再复杂了说是一套高度集成的系统,通过系统的集成性,把公司的各个业务流程串联到一起。

- 企业把所有业务数据、单据录入到ERP中,可以实现公司信息的存储安全性、查询便捷性、信息传递实时性,让企业中高层管理者实时掌握公司的实时信息,如库存现状、财务现状、公司资产情况、人员出勤薪资情况等。

- 通过系统对于信息和单据的管控,可以实现企业所有主业务流程的固化,从员工角度出发可以提升个人工作效率,从公司级别出发可以提升整个公司的运转效率。

- 通过前期业务单据和数据的录入,财务可以直接用前置业务单据抛凭证过账进行成本核算及账务结转。我听说过金蝶,用友,智邦国际家的产品。比如智邦国际,专注提供ERP管理软件,可实现数据的高度集成、汇总、分析,助力企业实现信息化管理,提升效率,提升竞争力。可以试用一下。

MRP系统

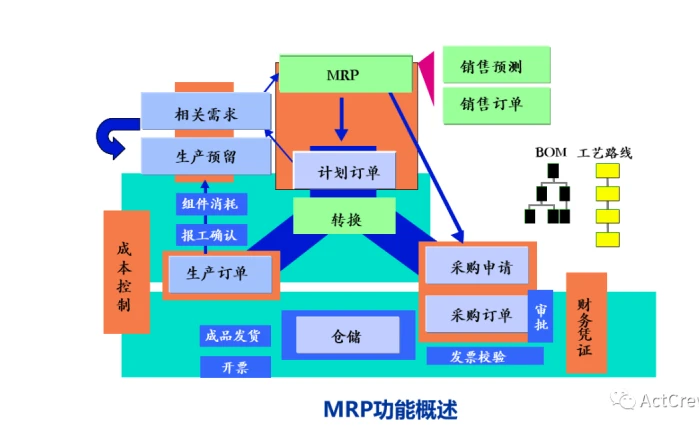

从前端销售输入销售预测&销售订单的需求,经由MRP计算,转化形成计划订单,也就是生产订单与采购申请,继而通过APS高级计划排产系统进行计划安排,将生产订单下达到生产制造,采购订单下达到采购执行,以指导生产、采购业务开展。

贯穿整个供应链过程,不难看出MRP是整个业务链条的核心,上接销售需求,下达生产采购,纵贯公司的人、财、物、供、产、销六大领域。

而负责MRP业务的,正是计划相关部门。所以,整个供应链平衡管理的核心又在于计划的管理。

计划管理在订单层面可分为三层,即销售预测&销售订单、计划订单、生产订单&采购订单,这三层构成了计划的三道防线。

在《供应链管理》这本书中,刘宝红称这三道防线为:需求预测、安全库存和执行弥补。

BOM(物料清单)

广义的生产管理有两条信息流,订单的信息流和技术资料的信息流,订单就不多说,销售从客户那里接到订单,生产管理(生产计划/PMC)部门消化依靠技术资料订单信息,并制定库存计划、采购计划、生产计划、出货计划等指令。所以没有技术资料是无法完成生产以及生产管理的。

当然,光有技术资料而没有销售订单,对于企业也是不行的,所以只有两条信息流都起作用的时候,企业的运作才能得到保证。

教课书上对于技术资料的定义应该是比较严格的,一般都是指按照一定标准和格式成文的资料,包括BOM、图纸、工艺资料、检测参数和标准等,甚至一些品质体系的资料,比如PPAP、APQP、FMEA之类的资料都可以看做从技术部门需要移交的技术资料。

但是对于生产管理而言,技术资料只需要BOM和工艺线路就足够支撑起一个不错的生产计划,如果仅仅只有BOM,也可以支撑起一个合格的生产计划。如果BOM质量高,在没有工艺线路的情况下就可以支撑起不错的生产计划。

一般来说,BOM表是解决物料种类和数量的问题;工艺线路是生产的工艺顺序,它解决的是物料使用时间先后顺序的问题。就是这三个问题:要用什么物料?用多少?在什么时候用?

如果合理的编制BOM,可以将在什么时候用物料这个信息编入BOM而不依赖工艺线路。这个主要是依赖BOM的分层和适当的给半成品命名编号来做到。这里我举一个例子。

比如:A产品由C、D、E、F、G组成。如果BOM仅仅分为一层物料,那么生产计划必须在C、D、E、F、G缺一不可的条件下安排生产。但是我们知道如果C、D组成了组件B,那么第一层物料就是A由B、E、F、G组成,第二层B物料由C、D组成。这么一来,在仅仅只有C、D物料的情况下,生产计划就可以安排B组件先行生产。

这里我们不讨论精益生产,因为有人会说,在物料不齐套的情况下先生产B组件,这个既增加库存,又不利于并行生产…总之这不精益。品质成本交货期的取舍是艰难的,但是信息越是足够,可以做出决策的可能就更多,获得较优解的可能就越大。

但是也不是BOM分得越细越好,比如一个五金件,按照工艺线路需要经历9台冲压设备的依此加工,这就不值得将这个五金件分为9层,因为除了这个五金件最初的形态和最后的形态,中间加工的形态是仅仅存在很短时间的。什么物料或是半成品需要在BOM体现,我认为无非是真实发生物料交接的时候,还有逻辑上可以发生物料交接的时候。比如购买回来的物料,发货给客户的成品,厂内需要一个车间转移给另一个车间的在制品,有出入库动作的物料、半成品和成品,具备这些特点的,肯定需要在BOM体现。

比较需要费脑思考的是本车间内部,一个生产线可以向另一个生产线移交的半成品,例如辅线和主线之间,他们移交的半成品是否需要在BOM体现。对于标准化程度高的工厂,我是建议体现的。但是标准化程度不高,则要仔细分析,因为你按道理不能一个20个零件组成的组件,车间只装19个零件就移交,但是实操中真可以移交,最后一个零件由下一个工序来代劳。这在车间订单紧急、人手紧急、物料紧急的情况下真干得出来。有时18个零件、17个零件也会生产,你不能做一个万能版本的BOM,那就只能不给这个组件在BOM上体现。

所以BOM的精细度体现了企业管理的精细度,粗精细度的管理,粗精细度的BOM,留足给下面人治发挥的空间;但是细精细度的管理应该是细精细度的BOM,保证生产管理人员获得足够的情报。

很多企业比较教条,认为BOM作为技术部门的标准型文件,只有技术部门有发行的权力。这一点在管理实践上我是保留意见的。我以前鼓励车间的主管制作本车间的“BOM”来管理自己的车间。比如前面的例子,因为现实的困难,车间生产的随意性较大,公司层面的BOM就不能写得太细致,那么实际上就是授权车间自己细致管理自己的BOM。当车间内部分别存有组装了20个零件的组件,19个的组件,18个的组件以后,而且是用在相同的产品,我会鼓励车间分别编制内部的这三种组件的车间内部BOM,并且建立台账,这样,车间才可以随时知道自己车间各种不同的组件有多少,也可以知道以组件形态存在的零件是多少,而且这个帐是共享的。这样既帮助自己车间搞好生产管理,也帮助公司生产计划做好生产管理。

高度精确的BOM,高度集权的PMC,标准化生产工厂;粗糙的BOM,向下分权的PMC,自主权较大的车间。而自主权较大的车间,类似一个小型的工厂,自然就对“自己工厂”的BOM有需求了。还有一个情况,就是技术部门做的BOM的精细度不能满足生产计划的需求,这时生产计划应该提出要求让他们提高精细度,技术部门因为人手、时间等原因短时间无法提高,生产计划就应该在技术部门BOM的基础上自己来做一份可以适应生产的BOM,这一点理由等同于车间自己做。从责权来说,生产计划只要不宣称这个BOM是公司层面的资料,而是用来直到生产计划和物料控制的,就没有人说你越权。

所以一份详尽的BOM对于每间工厂都是需要的,要么全部都是技术部门做了,要么就是技术部做了一部分,生产计划或是车间做了补充完善的一部分。最后说一下我以前在一间管理水平一般的企业做PMC的实践,技术部门的BOM精细度不够,短期内难以提升,于是我对在技术部门发行的BOM基础上进行完善,另发行一份指引生产管理的BOM。车间、仓库、采购以我的BOM为准,技术部BOM按照公司发文的制度照常接收,但一般不用。鼓励车间对车间存有组件编制车间内部BOM,以了解和控制车间内部组件和零件数量。

至于BOM的技巧层面的使用,诸如编码原则、命名原则、虚拟物料、通用组件设置技巧、替代物料等就不介绍,这方面的资料还是很多的,而且并无所谓绝对标答。我就写一点书上没有的。